手机/微信一:15524700779

手机/微信二:13654200914

QQ客服一:暂无

QQ客服二:暂无

铝合金等温挤压的主要方法与关键技术

关键词: 铝合金等温挤压…

摘 要:本文简要地论述了铝合金等温挤压的特点,技术效果,较详细介绍了铝合金挤压过程的温度变化及实现等温挤压的主要方法与关键技术措施。

关键词: 铝合金等温挤压;挤压时温度变化;实现等温挤压的主要方法与关键技术

1. 铝合金等温挤压的特点与技术效果

根据铝合金的种类和性能特点,开发应用等温挤压技术的效果,主要体现在两个方面:

一是对于可挤压性优良的铝合金,如1xxx系、3xxx系、6xxx系合金,由于可挤压速度范围宽,采用等温挤压不但可以确保产品流出模孔时温度基本保持恒定,改善和提高产品组织性能沿长度方向的均匀性,而且有利于采用更高的速度进行挤压,提高挤压生产效率。

二是对于可挤压性差的合金,如2xxx系合金、一部分5xxx系合金和大部分7xxx系合金,由于热塑性较差、应变速度敏感性高、热裂倾向性较强,只能在很低的挤压速度条件下挤压,才能确保产品性能沿长度方向的均匀性,减少裂纹等缺陷的产生,也是采用等温挤压的主要目的。此外,由于该类合金挤压温度低,金属变形抗力大,等温挤压有利于减少挤压负荷,实现大断面、长尺寸产品的生产;有利于保持模具在加压过程中受力不变,提高产品形状与尺寸精度沿长度方向的均匀性。

等温挤压过程实质上是热流在挤压中保持平衡的过程。影响挤压过程中热流的主要因素包括合金种类、坯料尺寸和温度、挤压筒和挤压模温度、挤压比和挤压速度等,研究这些因素对挤压过程热平衡的影响规律,是实现等温挤压的重要基础。

2. 挤压过程中的温度变化

如上所述,挤压过程中塑性变形功和摩擦功(正挤压时)的大部分转化为热,导致坯料的温度上升。另外,由于工模具的导热作用,挤压筒内坯料(含变形区)的温度有下降的趋势。挤压产品在出模口处的实际温度,取决于坯料加热温度、挤压筒加热温度、挤压比、挤压速度、合金的性质、摩擦与润滑条件、挤压模的预热温度与冷却条件等因素的综合作用效果。

确定挤压过程中模孔附近的温度变化,主要有实测法和理论预测法。

2.1实测法

实测法主要有热电偶测温法与红外测温法两种。热电偶测温法的优点是可以测量非常靠近模孔定径带表面处的温度变化,并可对同一模孔的不同部位同时进行测量,测量精确度较高(误差在0.5%-1.5%的范围内);其缺点是响应速度比较慢,不适合于测量高速挤压时的温度变化,用于温度闭环控制的实时测温时,难以获得理想的控制效果。

红外测温可以获得较高的响应速度,但存在精确度较低(误差可以达到3%-5%甚至更高),易受环境(水雾、热气、污垢等)的影响,测量过程中稳定性较差等缺点。此外,由于挤压设备与工模具结构的特点,红外测温法所能测量的位置受到较大的限制,一般只能测量距模孔出口处较远位置的产品表面温度。

2.2理论预测法

2.2.1解析式计算法

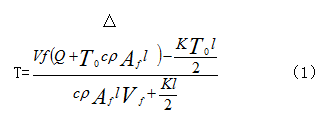

理论预测法又有解析式(理论、经验或半经验式)计算法与数值分析法两种,解析式计算法主要用来预测出模孔处产品的温度(或温升),式(1)为挤压过程中模孔附近温度上升值的理论模型之一

式中,△T为产品挤出温度与挤压模初始温度之差℃;Af为产品断面积cm2;为锭坯长度cm;Q为挤压模附近塑性变形区内产生的热量J;K为经由挤压筒和挤压模的热流系数J/(s·℃);To为初始坯料温度加上剪切变形(挤压筒内壁)所产生的温升,再减去挤压模初始温度所得之值℃;Vf为产品流出速度cm/s;c为变形金属的比热容J/(g·℃);为变形金属的密度g/cm3。

式(1)在实际使用中存在较大的不便,因为Q和To的计算比较复杂。实际计算时,Q可以通过计算塑性变形区的变形功,然后假定变形功的85%-90%转化为热量来求得;计算To的关键是要计算出坯料与挤压筒摩擦所导致的温升。

2.2.2 数值分析法

采用差分法、有限元法进行数值分析,比较容易预测变形金属内部的温度分布,是较为广泛应用的方法。图1为6005铝合金空心型材挤压时温度分布的FEM数值计算结果。由图可知,由坯料后端沿挤压方向至分流模入口金属温度逐渐升高,形成80℃以上的温度梯度。挤压筒内坯料后端温度较低(395℃),是由于计算过程中假定垫片的初始温度为30℃,垫片对坯料后端产生了较大冷却作用所致。这种情况在垫片无预热,挤压生产循环数较少时是可能存在的。随着挤压循环数的增加,如不对垫片施加冷却,则垫片的温度逐渐升高,然后稳定在200-300℃左右。显然,图1是采用稳定生产、无冷却措施条件下的垫片温度进行计算,所得挤压筒和模具内的温度分布结果。

图1 空心型材分流模挤压温度分布的 FEN数值计算结果

挤压条件:6005A合金,锭坯温度500℃;挤压筒直径:f320mm,挤压筒温度:440℃;

挤压轴速度:2mm/s;垫片的初始温度:30℃;挤压比l=28.8;分流比K=9.8

图1的结果表明,如在每一个挤压操作前均对垫片进行冷却,则可以简单地使挤压筒内的坯料产生较高的温度梯度,从而有利于抑制挤压产品的温度上升。

3. 实现铝及铝合金等温挤压的主要方法与关键技术施

实现铝及铝合金等温挤压的方法有多种,其中主要的方法大致可以分为四类,见表1。

第一类方法是通过改变坯料沿长度方向的温度分布,补偿(抵消)因变形热导致的温度上升或因工模具的冷却作用导致的温度降低,可称为坯料梯温挤压法。这类方法主要包括坯料梯温加热法和坯料梯温冷却法,具有方法简单、易于实现等优点,但存在调控范围较小、精度较低等缺点,关键技术是坯料在线控温。

第二类的关键是通过控制工模具温度,保证模孔附近变形区内金属以及产品流出模孔时温度基本不变,可称为工模具控温挤压法。这类方法主要有挤压筒分区加热法、挤压筒分区冷却法、模具冷却法和垫片控温法,具有可控能力强、控制精度高等优点,但存在工模具结构复杂(垫片控温法除外)、控制难度大等缺点。近年来,东航电热电器厂研制开发成功铝合金挤压筒智能高效长寿命节能直插式金属管电热器,为实现铝挤压筒梯度加热,从而实现等温挤压创造了有利条件。

第三类方法的关键是通过对影响挤压过程温度(热流)平衡的各个工艺参数进行综合优化,达到使产品流出模孔时的温度基本保持不变的目的,可称为工艺参数优化控制等温挤压法。该方法的优点是可以在坯料均匀加热、挤压速度恒定的条件下实现等温挤压,工艺简单,但存在可实现等温挤压的参数匹配条件有限、不利于可挤压性好的合金获得尽可能高的挤压速度等缺点。

第四类方法的关键是通过控制挤压速度使型材挤出模孔时温度基本保持不变的方法。速度控制等温法又分为两种:速度模型控制法和速度在线闭环控制法。

速度模型控制法是建立挤压过程温度-速度模型,通过程控方法对速度进行控制,使挤压过程中产品流出模孔时的温度基本保持不变,可称为模拟等温挤压法。该方法的优点是控制方法简单,易于实现,可以获得高于第一类方法的控制精度;缺点是正确的模型建立难度大,难以应对挤压过程中工艺参数与边界条件的实际变化,需要大量的经验数据积累。

速度在线闭环控制挤压法是通过检测产品在模孔出口处的温度变化,在线调节相关工艺参数,即实现温度-速度在线闭环控制。该类方法是理想的等温挤压方法,可以获得较为理想的控制效果,但实现难度较大,难以应对挤压过程中工艺参数与边界条件的实际变化,需要大量的经验数据累积,对技术与工艺装备的要求较高。

4. 结束语

铝及铝合金等温挤压是一种先进工艺技术,可大大提高产品的组织、性能、尺寸均度性,提高成品率,同时也可提高挤压速度,从而大大提高生产效率。与一模多出技术一样可在不增加生产规模(产能)的情况下,大大提高产量(生产效率)的措施之一,应大力推广应用。实现铝合金等温挤压的方法很多,应根据不同条件、不同合金品种进行优选。

5. 主要参考文献

(1)谢建新,刘静安著,金属挤压理论与技术,[M].北京,冶金工业出版社,2012

(2) 刘静安,轻金属挤压工模具手册,[M].北京,冶金工业出版社,2012

(3)刘静安,刘佩成,王益龙,铝合金铸锭挤压前预热技术的发展与进步,[J]。有色金属加工,2015.N01,P9

(4) 项胜前等,先进技术与装备一体化的等温挤压师范生产线,[J].轻合金加工技术,2011.N03,P23

(5)黄志其,尹志明等,铝合金等温挤压技术与装备研究,[J].Lw2010铝型材技术(国际)论坛文集,2010.广州

(6)季法生、许建平、季五官、刘静安,SR-200A新型智能挤压筒温控系统研究,[J],铝加工,2017,N06