联系我们

地址:暂无

手机/微信一:15524700779

手机/微信二:13654200914

QQ客服一:暂无

QQ客服二:暂无

手机/微信一:15524700779

手机/微信二:13654200914

QQ客服一:暂无

QQ客服二:暂无

常见问题

无铬前处理喷涂铝材生产工艺技术探讨

日期:2016-08-25 人气:

内容提示: 无铬前处理喷涂铝材生产工艺技术探讨 铝型材 工业铝型材 1.前言 长期以来,铬酸盐钝化因操作简单、成本低廉、质量可靠,广泛使用于铝型材生产企业的表面处理。但六价铬具有…

无铬前处理喷涂铝材生产工艺技术探讨

铝型材 工业铝型材

1.前言

长期以来,铬酸盐钝化因操作简单、成本低廉、质量可靠,广泛使用于铝型材生产企业的表面处理。但六价铬具有毒性且易致癌,随着人们对环保意识的增强,铬酸盐的应用将受到严格的限制。欧美国家从70年代开始就进行了无铬替代的研究,并且越来越多的行业被禁止在前处理步骤中使用有铬工艺。

铬酸盐已被美国等环保协会列为极毒品,2000年欧洲议会通过ELVs法规定每辆汽车用于零部件表面防护处理的六价铬用量不得超过2g,欧盟ROHS限制包括Cr6+在内的六种成分在电气电子设备的使用。欧洲在2016年底将全面禁止六家铬在建材行业中的使用。

国内许多地方政府考虑到传统的铬酸盐钝化中六价铬和三价铬的环境危害性,以及治理和监管的困难,纷纷出台了严格限制采用传统的含铬钝化工艺的环境政策。铝型材生产企业在保证产品质量和市场竞争力的前提下,如何积极和科学应对国家地方环境保护法律法规,在保证喷涂产品质量性能的条件下,经济合理地采用无铬钝化喷涂前处理工艺,顺应社会发展潮流,保护环境造福子孙后代,是值得铝型材行业共同探讨和思考的问题。

2.几种常见的无铬表面处理技术

2.1锆钛类处理

锆钛处理体系从20世纪80年代开始发展,是目前为数不多的得到工业化应用的工艺之一。它最早用于易拉罐的表面处理,后来逐渐扩展到汽车、电子、航空、建筑型材等行业。这种工艺的处理液主要由含钛、锆、铪的金属盐,氟化物,硝酸盐和有机添加剂组成,通过浸渍、喷淋的方式形成转化膜。

2.2 硅烷处理

在硅烷分子中同时存在亲有机和亲无机的两种官能团,通过硅烷偶联剂就可以把有机材料和无机材料这两种性质差异很大的材料牢固结合在一起。对于铝合金而言,硅烷可与基底铝合金形成极强的Me─O─Si键,而硅烷的有机部分又可与表面涂层形成化学键结合。因此,硅烷处理可大大提高表面涂层与基体铝合金的结合力,从而提高铝合金的耐蚀性。

2.3钼酸盐化学转化膜

铝合金表面的钼酸盐转化膜可通过两个阶段形成:首先是钼酸根离子在铝合金表面吸附,吸附的钼酸根离子发生了两种不同的反应,一种是与金属/溶液界面处的H+结合,形成钼酸,进一步发生水解反应,形成MoO3沉积在铝合金的表面,然后形成内层的MoO(OH)2;另一部分吸附的钼酸根离子在酸性条件下具有弱氧化性,在铝表面发生还原反应,还原产物MoO2与 MoO(OH)2 共同构成了转化膜,转化膜使铝合金表面的耐蚀性得到了加强。

无铬表面处理技术还有高锰酸盐转化膜法、钴盐转化膜法、锂盐转化膜法、有机酸转化膜法等等,目前锆钛体系、硅烷处理等已经在工业上使用,随着环保要求的进一步加强,各项技术的进一步发展,无铬表面处理的工业化应用会更加广泛。目前,在铝型材生产企业中,使用较多的是锆钛系和硅烷体系的无铬转化膜喷涂前处理技术,我公司采用的是某国际著名表面处理供应商提供的锆钛系无铬前处理产品。

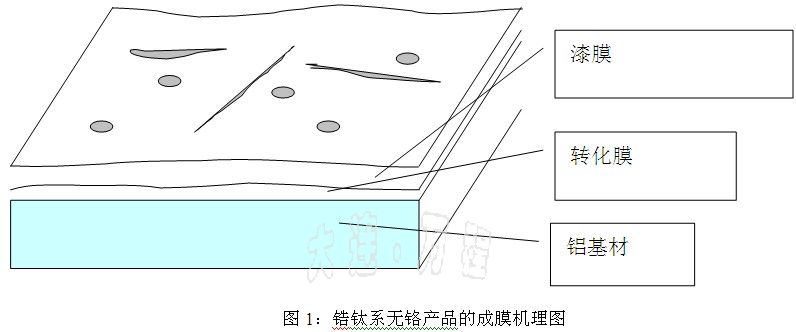

3.锆钛系无铬产品的原理

锆钛系无铬转化膜与传统的铬化处理相比较,转化膜的厚度要薄一些,裸膜的耐蚀性相应也要差一些。但是无铬转化膜紧密而且没有裂纹,附着性与较厚的铬化膜比较显得更加好一些。因此在静电喷涂或液体喷涂之后,有利于保持喷涂层的最佳耐蚀性,也就是说,漆膜结合后的总体性能来看,两种化学转化处理没有差别。

锆钛系无铬产品的成膜机理如下图:

4.我公司的无铬前处理喷涂生产工艺

我公司的无铬前处理喷涂生产线是立式生产线,相较卧式前处理生产线,由于挂料链速的限制,除油槽除油时间一般在1-6min,而卧式生产线的除油时间可达到5-15min,除油不良会直接影响无铬转化工序的顺利实施,加上无铬转化工序本身的敏感性,为确保最终产品质量的稳定性,在整个原材料——生产过程——最终产品的流程中,必须加强监管,确保各项指标在规定的范围内,我公司在原材料控制、生产过程质量监控、成品质量检验三个方面强化管理、狠抓落实,实现了无铬前处理立式喷涂线的正常运转,产品质量稳定,无相关客户投诉。

4.1生产工艺流程图

自来水洗——预脱脂——脱脂——自来水洗——纯水洗——无铬转化——自来水洗——自来水洗——纯水洗——烘干——静电喷涂——固化——下架

4.2原材料检验

4.2.1严格控制前处理所用原材料

经与供货厂家协调沟通,严格按照原材料检验标准对前处理所用药品进行检验,对于不符合技术规范的原材料,一律禁止用于生产线,由采购人员联系供货商进行退换货,检测中心与生产车间紧密配合,在源头上控制产品质量。

4.2.2严格控制上料时的基材质量

对有手套印、时效油斑或石墨印的型材上挂前采用砂布打磨处理,避免出现局部除油不干净。

4.3生产过程质量监控

4.3.1检测中心加大各槽液的检验频率

对于预脱脂槽和脱脂槽的游离酸及铝离子每4小时测一次,确保达到完备的除油效果;对于无铬转化槽的游离酸、PH值、电导率每4小时检测一次,确保无铬转化膜的成形;对于脱脂后与无铬转化后的纯水洗PH值和电导率,均采用每4小时检测一次的频率,确保水洗的效果。脱脂槽的刻蚀量要达到1g/㎡以上,无铬转化的膜重控制在20-150 g/㎡,检测频次均为每天一次。

4.3.2生产线工艺员加强监控

生产线工艺员加强对链速、各槽液的PH值、电导率的实时监控,对于出现的工艺参数异常,及时做出调整,结合检测中心的检验结果,根据现场的实际经验,使各工艺参数控制在合理的范围内,确保生产工艺的稳定性。

4.3.3与供应商密切合作

邀请无铬前处理药品供应商与粉末供应商到现场指导,针对实际生产中存在的问题,综合多方力量,查找对策,寻找出系统性解决方案。

4.3.4综合协调控制

对人、机、料、法、环、测的综合协调控制,提高人员积极性、改良设备性能、加强原材料检验、严格工艺控制参数、改善现场环境、提高检验的效率与效果,实现了生产过程的连续大批量稳定生产。

4.4成品质量检验

对于成品质量检验,质量部门对下架产品加大抽检频度,避免出现批量质量事故,采用了多种检测方式,如划格、折弯、敲击等,对于有异常的产品,及时追溯前面的生产过程;每班均抽样进行涂层常规性能检测,如附着力、沸水附着力、冲击、杯突等;日常检测采用了高压水煮2小时候划格,用胶带粘贴,无脱落,比GB 5237.4-2008及Qualicoat标准都加严了要求;对无铬粉末喷涂成品按照GB/T 10125规定进行1000H乙酸盐雾试验,结果为合格,按照GB/T 1740规定进行 1000H的耐湿热性试验,结果为合格,按照GB/T 1865-1997规定进行1000H的氙灯照射加速老化试验,结果也为合格。

5.结论

本文结合力尔公司使用的锆钛系无铬前处理喷涂生产工艺,介绍了无铬前处理喷涂型材生产过程中的原材料控制、生产过程控制、成品质量控制,通过这一整套的质量控制体系,保证了无铬前处理喷涂产品的质量稳定性。无铬工艺在国外稳定应用了十多年,其喷涂后的性能和有铬相当。由于国内外的环保压力逐渐增大,特别是国内连续发生的恶性污染事故,将加大政府对工业污染的控制力度,有铬工艺的综合使用成本会逐渐上升,无铬工艺将会逐渐成为新的前处理方式,使用无铬工艺的前处理方式,需要加强原材料控制、生产过程控制及成品质量检验,由于目前还没有专门针对无铬转化处理涂层的技术标准,各种检测方法或标准要求有待行业内进一步研究与探讨。

读完这篇文章后,您心情如何?

本文网址:

/wenti/2417.html

下一篇:铝型材木纹转印过程详解